為了減少VOC的排放,汽車公司已努力應(yīng)用噴涂機(jī)器人,增加水性涂料的使用,采用高固體溶劑型涂料,回收有機(jī)溶劑以及處理干燥系統(tǒng)中的廢氣。 由于清漆,仍然沒(méi)有水性涂料。 由于越來(lái)越嚴(yán)格的法律法規(guī)等因素,一些公司的VOC排放仍將超過(guò)標(biāo)準(zhǔn),因此噴漆房的廢氣需要進(jìn)一步處理才能排放。

噴房廢氣處理方案

通過(guò)汽車涂料產(chǎn)生的有機(jī)廢氣的特征在于大量的廢氣和低濃度的VOC。 如果直接使用熱焚燒和氧化處理,則燃料消耗大,這不環(huán)保且不經(jīng)濟(jì)。 目前,工業(yè)上使用的純化方法是流道吸附濃縮和熱焚燒。 系統(tǒng)的熱焚化一般有兩種形式,即回?zé)崾椒倩到y(tǒng)(TNV)和蓄熱式焚化系統(tǒng)(RTO)。 該系統(tǒng)使用“吸附→解吸→濃度焚燒”三個(gè)連續(xù)過(guò)程來(lái)處理高流量,低污染物濃度和包含多種VOC的廢氣。 廢氣處理系統(tǒng)包括空氣預(yù)熱和干燥部,空氣過(guò)濾器,沸石濃縮流道(廢氣濃縮比為(10-15):1),加壓風(fēng)扇(變頻),解吸氣體預(yù)熱器,廢氣焚化爐,內(nèi)部管道 系統(tǒng),鋼結(jié)構(gòu)配套和電氣控制系統(tǒng)等。

鑒于噴漆車間VOCs排放和廢氣排放的現(xiàn)狀,擬議的噴漆房廢氣處理計(jì)劃為:駕駛室涂裝線,塑料零件涂裝線和裝配車間底盤整體噴涂涂裝線以增加廢氣處理量 容量分別為370000m3 / h,420,000m3 / h,480000m3 / h轉(zhuǎn)子吸附濃度和熱焚燒系統(tǒng),以及相應(yīng)的風(fēng)機(jī)改造,相關(guān)排氣管改造,輔助電聯(lián)動(dòng)空氣閥,輔助相關(guān)電控等。

廢氣濃縮焚燒系統(tǒng)的工藝流程

廢氣濃度焚燒系統(tǒng)的組成和工作原理

廢氣濃度焚燒系統(tǒng)主要由吸附濃度流道和熱焚燒系統(tǒng)組成。 流道由幾個(gè)拼接在一起的單元組成,每個(gè)單元由沸石吸附介質(zhì)和通過(guò)軋制和燒結(jié)形成的陶瓷基體組成。 沸石吸附介質(zhì),即疏水沸石分子篩膜,是VOCs吸附的關(guān)鍵。 流道上有一個(gè)由耐高溫的軟質(zhì)材料制成的墊圈,用于分離廢氣并在處理后釋放干凈的氣體。 密封墊圈將蜂窩狀沸石流道隔離開(kāi)來(lái),產(chǎn)生吸附和解吸區(qū)域。 為了提高流道的吸附處理能力,在兩個(gè)區(qū)域之間增加了一個(gè)冷卻區(qū)域。 吸附區(qū)的面積較大,而解吸區(qū)和冷卻區(qū)的面積較大。 小型的,有時(shí)可以分為更多系列區(qū)域,以滿足特殊需求。 吸附流道由一組電動(dòng)機(jī)驅(qū)動(dòng),流道的旋轉(zhuǎn)可通過(guò)變頻控制,控制為2?6r / h。 值得注意的是,轉(zhuǎn)輪制造商通常需要根據(jù)廢氣中的污染物成分準(zhǔn)備轉(zhuǎn)輪,并通過(guò)輸入操作參數(shù)(例如濃度比和轉(zhuǎn)輪速度以及進(jìn)氣濕度,進(jìn)氣濃度和進(jìn)氣流量)進(jìn)行計(jì)算。 率。 跑步者的最佳操作條件。

熱焚化通常有兩種形式,即回?zé)崾椒倩到y(tǒng)(TNV)和蓄熱式焚化系統(tǒng)(RTO)。 我公司的駕駛室涂裝線和塑料件涂裝線的廢氣濃度焚燒系統(tǒng)采用TNV形式,而裝配車間底盤的整體噴涂和涂裝線則采用RTO形式。

這里以底盤整個(gè)噴漆線的流道的吸附和濃集以及再生熱焚燒系統(tǒng)(RTO)為例,介紹其工作原理和工藝流程。 噴房溫度為20?35℃。 從噴房排放的有機(jī)廢氣經(jīng)過(guò)水力旋流器結(jié)構(gòu)處理后,排放的相對(duì)濕度可以達(dá)到100%。 沸石流道的最佳吸附條件是溫度40℃和相對(duì)濕度75%,有必要通過(guò)干燥風(fēng)扇將冷卻空氣(溫度110?140℃)引入混合箱,調(diào)節(jié)引入空氣量的大小, 實(shí)現(xiàn)廢氣溫度和濕度的調(diào)節(jié),達(dá)到沸石流道的最佳條件。 通過(guò)空氣混合箱調(diào)節(jié)廢氣后,噴漆室的廢氣中會(huì)存在雜質(zhì)和顆粒,這些雜質(zhì)和顆粒會(huì)導(dǎo)致沸石流道堵塞和故障。 為了確保流道的吸附效率和使用壽命,噴漆室的廢氣在進(jìn)入系統(tǒng)之前可以進(jìn)行過(guò)濾。

廢氣通過(guò)兩個(gè)過(guò)濾器(T4和F9過(guò)濾器),然后進(jìn)入由疏水性沸石組成的流道。 VOC吸附在流道的吸附區(qū),經(jīng)過(guò)處理的清潔氣體在清潔風(fēng)扇的作用下排入煙囪。 最終進(jìn)入大氣層。 解吸區(qū)中的氣體來(lái)自室外新鮮空氣。 新鮮空氣通過(guò)板式熱交換器和空氣混合器加熱兩次。 來(lái)自RTO上腔的氣流被引入到空氣混合器中,以調(diào)節(jié)解吸氣體的溫度以達(dá)到所需的180?220°C時(shí),板式換熱器的功能是充分利用廢熱 由RTO系統(tǒng)產(chǎn)生的能量最大化。 在高溫的作用下,范德華力和有機(jī)分子氣體與沸石分子之間的靜電吸引被破壞,VOC被解吸。 解吸后,解吸后的廢氣污染物濃度為初始濃度的5-20倍。 在排氣扇的作用下,進(jìn)入RTO系統(tǒng)進(jìn)行進(jìn)一步的焚燒處理。 焚燒溫度高于760°C,從而使廢氣中的VOC完全分解為水和二氧化碳,并且焚化處理后的清潔氣體在高空排放。

RTO系統(tǒng)如何運(yùn)作

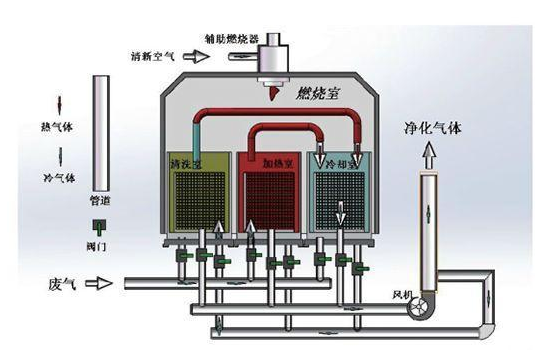

底盤整個(gè)涂裝線的廢氣濃縮和焚化系統(tǒng)的RTO的核心是氧化室和再生器,它們提供了氧化反應(yīng)所需的反應(yīng)時(shí)間和溫度條件。 RTO設(shè)備主要由上腔室主體,下腔室主體,空氣閥,加熱系統(tǒng)組成,由風(fēng)扇和超溫泄放裝置組成。 利用陶瓷熱交換填料的熱特性,快速吸收熱氣體(燃燒處理后的純凈氣體)的熱量,該熱量用于加熱冷氣體。 填料交替接觸熱氣或冷氣以減少燃料消耗并節(jié)省能源。 RTO設(shè)備共有3個(gè)再生器。 通過(guò)下部腔室中的切換閥的作用,上部腔室中的三個(gè)蓄熱器處于循環(huán),連續(xù)地依次進(jìn)入進(jìn)氣放熱,凈化和凈化以及排氣蓄熱的狀態(tài)。

RTO系統(tǒng)包括五個(gè)狀態(tài):關(guān)機(jī)模式,吹掃模式,加熱模式,待機(jī)模式和廢氣處理模式。 模式切換如圖1所示。由于關(guān)機(jī),故障和其他因素導(dǎo)致的關(guān)機(jī)后,系統(tǒng)將返回到初始位置,再次啟動(dòng)RTO,首先進(jìn)入吹掃模式,然后吹掃整個(gè)系統(tǒng)中的可燃?xì)怏w, 吹掃后,系統(tǒng)將自動(dòng)切換到加熱模式,使用新鮮空氣將空氣燃燒并加熱到系統(tǒng)的工作溫度,然后系統(tǒng)進(jìn)入待機(jī)模式,等待廢氣處理。 當(dāng)激活了廢氣引入信號(hào)并且RTO系統(tǒng)準(zhǔn)備完成時(shí),RTO進(jìn)入廢氣處理模式以開(kāi)始處理解吸的高濃度廢氣。